Artículos técnicos

14.07.20

Los orígenes y el futuro de las especificaciones y estándares de suelos industriales.

Primeros tiempos

Hubo un tiempo en el que el diseño y la construcción de suelos industriales era sencillo. Si las cargas sobre la losa eran de ligeras a medias, 15cm de hormigón y una sola capa de malla. Si las cargas eran pesadas, una losa de 20cm de espesor con 2 capas de malla. Los contratistas especializados en pavimentos aún no existían, y su construcción generalmente se permitió como parte del paquete de obras preliminares. Durante la década de 1970, las cosas empezaron a cambiar. Métodos de construcción desarrollados con la adopción de enrasado manual o vertido por inundación, lo que permite hormigonar áreas más grandes en un solo día. Los contratistas de hormigón, especialmente en los EE. UU., comenzaron a convertirse en un oficio reconocido. A medida que aumentaban las áreas, también aumentaba el riesgo.

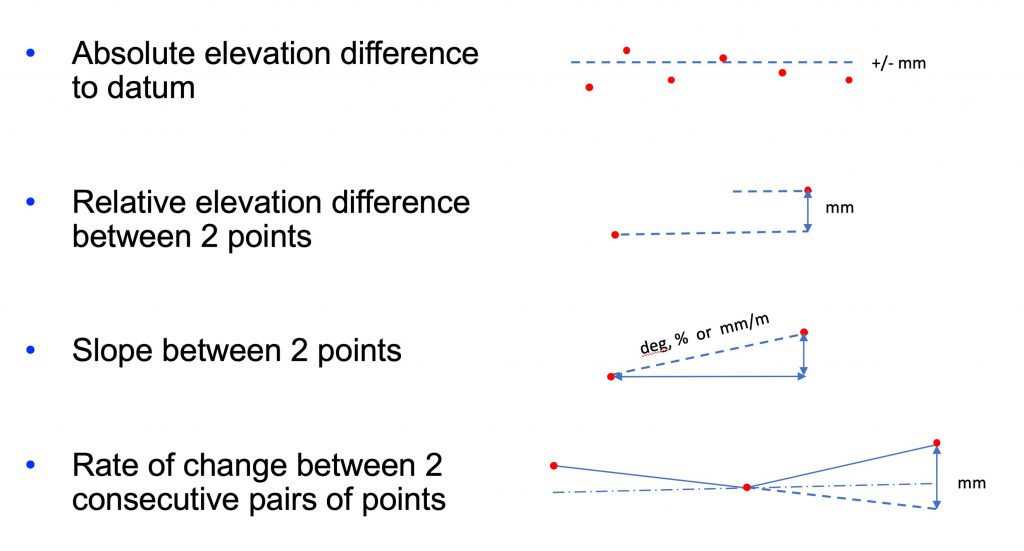

La cadena de suministro de un edificio industrial es compleja, con varias partes interesadas, cada una con sus propios intereses. Los que construyen el suelo están en algún lugar cerca del fondo del saco y, a menudo, se usa cualquier excusa para que se les retenga el pago. Si el agrietamiento no es el problema, el siguiente en la lista de quejas es la planicidad. Para protegerse, esta floreciente industria de contratistas de pavimentos de hormigón necesitaba una forma de definir la propiedad de la superficie por contrato. En 1979, Allen Face desarrolló el sistema de numeración Floor Flatness, más comúnmente conocido como números F, que luego se formalizaría en ASTM1155. Ahora, la calidad podría definirse, permitiendo no solo que se le pague al contratista, sino también al cliente saber lo que estaba obteniendo.

Si bien los números F funcionaron bien para definir el rendimiento de los suelos de libre movimiento, las máquinas VNA, que trabajaban en instalaciones con estanterías más altas y pasillos estrechos, tenían requisitos diferentes y específicos. Fmin, medido con un perfilógrafo rodante, se convirtió en la primera especificación de movimiento definida.

En 1987, el British Standards Institute publicó BS8204: 2. Este documento definió categorías de planitud utilizando una prueba de regla. Poco después, The UK Concrete Society publicó su primera edición del Informe técnico 34, que reúne las directrices para el diseño y la construcción de plantas bajas industriales. Por esta misma época, Somero introdujo la regla láser en el mercado, cambiando la construcción de pavimentos en todo el mundo en los años siguientes. A excepción del movimiento definido, donde la construcción de franjas largas todavía se usa comúnmente, la construcción de grandes paños se convirtió en la norma. La Sociedad de Hormigón del Reino Unido publicó TR34 edición 2 en 1994, seguida más tarde por un apéndice, reconociendo la naturaleza cambiante de la construcción de suelos.

En la actualidad

Hoy en día, en todo el mundo, existen muchos estándares que definen la regularidad de la superficie, incluidos: VDMA, DIN-15185, DIN-18202, EN-15620, ICI 05-TC / 09, NZS3114, etc. Aunque generalmente son adecuados para los fines para los que fueron escritos, la mayoría se ha inclinado hacia una parte interesada u otra, ya sea el contratista de suelos, la casa de pruebas o el fabricante de equipos de manipulación de materiales. La parte interesada que rara vez está representada es el operador del edificio. Toda la industria se basa en el cumplimiento contractual, no en la optimización del rendimiento.

Podría decirse que, dependiendo de la perspectiva de las partes interesadas, los caprichos en muchos de los estándares están ahí para la protección o explotación contractual. El perfil de la superficie de un suelo se mueve con el tiempo, ya sea por curvatura en las juntas o deformación bajo carga. Desde el punto de vista del contratista de pavimentos, el suelo se colocó según las especificaciones. Desde la perspectiva del proveedor de MHE, los elevadores no pueden funcionar a toda velocidad porque el firme no cumple con las especificaciones. El momento de las pruebas es fundamental.

Si bien esto es particularmente crítico para los suelos de movimiento definidos por VNA, en última instancia, los errores pueden identificarse y poner en marcha la rectificación. Esto generalmente toma alguna forma de pulido, aunque también hay varias opciones de recubrimiento. Si se realiza la corrección, debe ser por una razón sólida y no solo para cumplir con las especificaciones dentro de fracciones de milímetro. Tan pronto como comience a pulir, está alterando la integridad del acabado de la superficie.

Cuando se trata de suelos de tráfico aleatorios, los caprichos son aún mayores. Es comprensible que, debido a la naturaleza laboriosa de medir y recopilar datos, solo se toma una muestra. Se argumenta que estadísticamente esto proporciona una buena representación de la calidad. La realidad es que para normas como ASTM1155, TR34 y DIN18202, se muestrea menos del 2% de la superficie total. Como las ubicaciones exactas no están definidas, podría imaginarse que el contratista de suelos puede influir en el lugar donde se toman las líneas de muestreo, asegurando así que se cumplan las especificaciones. Del mismo modo, el ingeniero que inspecciona el piso tiene cierta libertad para seleccionar áreas para demostrar que el firme no cumple.

Entonces, la gran pregunta es: ¿dónde está el incumplimiento y cómo se solucionará? Generalmente, lo que sucede es que el pago se retrasa o se negocian descuentos. Algunos estándares incluso carecen de un límite del 100%, y en cambio solo definen el percentil 95. Técnicamente, podría tener algunos ladrillos de la casa caídos y aún así pasar las especificaciones, especialmente si se considera que se ha tomado una muestra tan pequeña de medidas. Si surge un conflicto y se vuelve a probar el suelo, con el posible efecto del tiempo, ubicación de las mediciones, metodología, instrumento, etc., la probabilidad de lograr resultados idénticos es baja.

Mirando al futuro

Si bien expresamos reservas sobre algunos de los estándares y especificaciones actuales, generalmente nos han servido bien tanto desde la perspectiva de la construcción como desde el propietario / usuario del edificio. Sin embargo, con el aumento de la automatización y el despliegue de robots en los centros logísticos y plantas de fabricación, los requisitos requeridos en los pavimentos están cambiando.

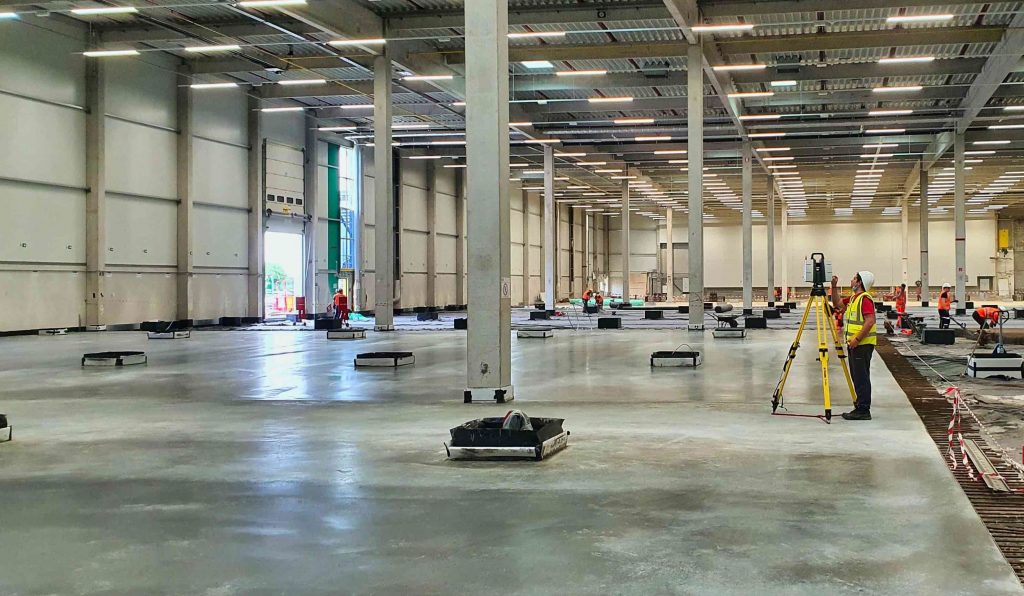

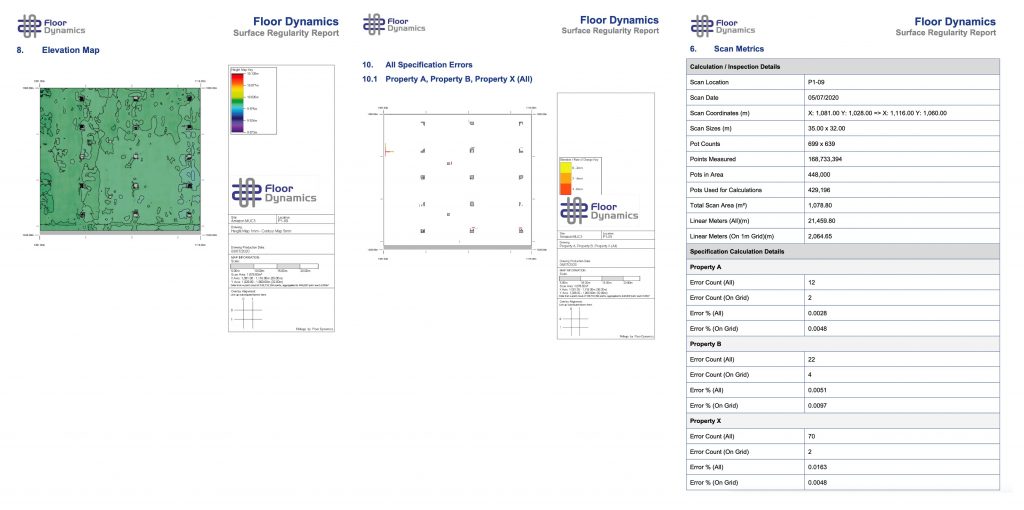

Estos robots pueden andar en cualquier lugar de la losa, ya sea en una cuadrícula definida o en un patrón aleatorio. La primera consecuencia es que la regularidad de la superficie del suelo debe ser constante en toda el área. El uso de técnicas aleatorias que miden solo una muestra muy pequeña para verificar la conformidad es inadecuado. Se dejará al operador del edificio para identificar y rectificar las áreas problemáticas durante la operación, agregando un costo enorme e innecesario. Es posible perfilar toda la superficie de un suelo. ASTM1155 se actualizó en 2014 para permitir el uso de escáneres láser 3D para medir números F.

Actualmente existe mucho debate y resistencia a la adopción de esta tecnología. En primer lugar, la metodología y el equipo utilizados no se han adaptado al mundo de BIM. En el mundo de los pavimentos industriales, estamos midiendo y reportando con precisión milimétrica, e incluso submilimétrica. Esto se puede lograr, pero solo utilizando escáneres de grado de topografía / ingeniería, con procesos rigurosos implementados para recopilar y analizar los datos.

Con igual importancia, existe una considerable falta de conocimiento y capacidad para interpretar los datos. De nuevo, esto puede tener consecuencias contractuales. Se puede contratar a una empresa de pavimentos para que construya un suelo según FF35 / FL25. El contratista, ingeniero o cliente, puede encargar a un topógrafo local que mida la conformidad utilizando un escáner láser. El resultado puede demostrar cumplimiento, pero el topógrafo emite un informe que contiene un mapa de calor bonito y colorido. Puede parecer impresionante, pero las zonas rojas son una fuente inmediata de conflicto. Desde el punto de vista del contratista de suelos, han entregado lo que se requiere. Recuerde, ASTM1155, incluso cuando se mide con un escáner láser, solo requiere una muestra de datos muy pequeña. La interpretación suele depender de quién paga el servicio.

Se está avanzando en la comprensión del perfil de curvatura y ondulación de la superficie del suelo para permitir el funcionamiento eficiente de varios equipos de manejo autónomo de materiales. Hoy, sin embargo, falta una comprensión detallada del comportamiento dinámico de estos vehículos. Una vez que esto se comprenda mejor, se podrán optimizar las velocidades de operación y lograr mayores eficiencias. Ahora que tenemos la capacidad de crear mapas de alta definición de la superficie, estamos un paso más cerca de poder definir especificaciones basadas en el rendimiento.

Mientras tanto, se debe educar a la industria de los suelos para que acepte que la construcción de firmes para sistemas logísticos automatizados no requiere tolerancias poco realistas y muy ajustadas. Sin embargo, requieren consistencia y uniformidad que sea estable en el tiempo. Esto puede requerir la adopción de diferentes técnicas no solo para la colocación y el acabado, sino también la gestión de la calidad, el diseño de mezclas, etc. Los topógrafos y consultores deben poder proporcionar informes fiables, basados en estándares definidos para recopilar datos mediante escaneo láser. Los resultados deben ser consistentes y reproducibles. Finalmente, los contratos deben acordarse con todas las partes que se basan en la optimización del rendimiento del sistema de manejo de materiales y un método de rectificación acordado para cuando se produzcan errores. Este es un nuevo capítulo en el viaje de los pavimentos industriales, aún por escribir.

Ramón Planas

(traducción del artículo original en inglés de Andrew Keen)