Articles techniques

13.10.20

Scan laser 3D – Belles images en couleur ou cartographie haute définition ?

La montée en puissance des installations logistiques automatisées nécessite que les sols industriels en béton soient construits avec une surface très uniforme. Prendre un petit échantillon de mesures pour déterminer la planéité n’est plus suffisant. Les scanners laser sont un outil utile pour fournir une vue plus complète de la surface. Cependant, comme souvent, les solutions les moins chères ne sont pas les meilleures. Dans cet article, vous verrez comment cette technologie peut être utilisée pour produire davantage que de jolies images.

Il y a actuellement beaucoup de débats sur la validité du scan laser 3D en tant que méthode de mesure de la régularité de la surface d’un sol industriel. Récemment, des articles ont été publiés [1,2,3] à propos d’études concluant que l’utilisation de scanners laser terrestres (TSL) peut générer des informations du calibre requis pour l’analyse de surfaces sensiblement planes. Cependant, leur utilisation comme méthode de calcul des nombres F conformément à ASTM 1155, a laissé beaucoup à désirer. Outre le manque de corrélation entre les résultats obtenus à partir des TSL et d’autres méthodes, telles que le Dipstick® [4], les professionnels du contrôle de dallages ont commencé à adopter la pratique de produire des cartes thermiques d’élévation. Cela a conduit à l’expression plutôt désobligeante, mais parfois méritée, « rien de plus que de jolies images ».

Pour donner une vue d’ensemble du profil global de la surface, pour montrer par exemple où la formation de flaques peut se produire, ces cartes thermiques sont plus que suffisantes.

Pour toute analyse complémentaire, leur valeur est limitée et les informations obtenues peuvent conduire à de mauvaises décisions.

Dans un article précédent, nous avons décrit les différentes catégories de scanners laser disponibles. Ceux-ci vont des scanners simples et faciles à utiliser, plus que suffisants pour les travaux BIM de base, jusqu’aux scanners métrologiques haut de gamme coûtant des centaines de milliers d’euros. En fin de compte, un scanner laser n’est rien de plus qu’un outil de collecte de données.

Chez Floor Dynamics, nous avons consacré un investissement considérable pour apprendre à produire des cartes haute définition. Après plus de deux ans de recherche et avec l’aide d’universitaires spécialisés en Big Data, nous sommes en mesure de générer de telles cartes.

À partir de ces cartes, nous pouvons lire l’élévation par rapport au point zéro de référence, la différence d’élévation entre un point discret et la courbure, ou bien la pente de changement d’élévation. Le scanner laser 3D n’est que l’un des outils ou instruments que nous utilisons pour produire ces cartes comme le sont la reconnaissance du terrain, la photographie aérienne ou les images satellites pour produire des cartes géographiques. Le traitement de ces informations fait toute la différence. Pensez à la différence entre une carte d’état major au 1 : 5.000ème par rapport à un atlas routier au 1 : 100.000éme.

On pourrait aussi utiliser une analogie avec un autre type d’instrument, un piano par exemple. Je peux choisir un morceau en utilisant quelques doigts. Vous pourrez peut-être même le reconnaître. Cela n’aurait pas vraiment d’importance si je jouais sur un piano à queue à 200.000 € ou sur un clavier électronique à 200 €. Le résultat serait le même.

Imaginez maintenant un pianiste de concert. Alors qu’il jouerait sans aucun doute mieux que moi avec le clavier bon marché, les détails qu’ils pourraient extraire et la musique qu’ils pourraient produire à partir d’un piano à queue seraient d’une autre dimension. Pour apprendre à jouer, une bonne technique est essentielle. Pour jouer dans le temps et sur un rythme particulier, vous pouvez utiliser un métronome pour fournir un étalonnage.

Pour tous, sauf les plus grands pianistes solistes, un piano à queue Steinway & Sons serait exagéré, voire inapproprié. Mis à part le talent du joueur, toutes les oreilles sauf les plus exercées ne pourraient pas faire la différence avec un modèle coûtant 10.000 €.

Il arrive un moment où « assez bon », bien que pas parfait, est suffisant.

Cartographie haute définition

Sans révéler trop de secrets internes, les éléments clés de la production de cartes HD comprennent :

- L’établissement d’un réseau de contrôle précis

- Un centre fermé avec une numérisation haute résolution

- La production d’une grille d’étalonnage

- Un enregistrement précis de plusieurs positions de numérisation

- Le traitement numérique d’un nuage de points (via Pellego ™)

- L’examen des cartes Haute Définition (Pellego ™) par rapport aux spécifications

- Le reporting et la visualisation des données

Les données sont collectées à l’aide d’un Scanner Laser Terrestre (TSL) de qualité technique avec compensateur à deux axes, d’une station totale 0,5” et d’un niveau numérique avec une mire invar de haute précision. Il va sans dire que sans cela inutile d’espérer obtenir un résultat final satisfaisant. La qualité de la collecte de données ne représente que la première étape, mais elle conditionnera le reste. Non seulement le choix des instruments, mais aussi le protocole de prise de mesure, ou le flux de travail, sont essentiels. Les procédures classiques des géomètres topographes ne sont pas suffisantes pour recueillir la qualité des données dont nous avons besoin. Nous avons dû établir des procédures différentes pour procéder à la cartographie HD.

Une fois les données collectées, elles sont ensuite traitées. En fonction du logiciel et de l’équipement utilisés, la production d’un nuage de points unifié peut utiliser l’enregistrement automatique des analyses individuelles. Plus couramment, les progiciels commerciaux permettent divers types d’enregistrement manuel ou semi-automatique. Au cours de ce processus, une quantité importante de nettoyage a normalement lieu. Pour être plus facilement manipulées, les données nettoyées (downsampling) sont ensuite décimées et maillées pour produire une surface à partir de laquelle des mesures sont ensuite prises. Ce processus élimine et lisse des données, ce qui a pour effet une perte de définition et de précision. Cela conduit souvent à améliorer les résultats du contrôle en éliminant les défauts, ce qui va complètement à l’inverse de l’objectif initial.

C’est comme prendre une photo haute résolution (10Mo) et convertir le fichier en un petit fichier jpeg (500kO) adapté à la publication sur les réseaux sociaux. Vu sur un écran de téléphone ou d’ordinateur portable, l’image aura l’air correcte. Si vous essayez de l’imprimer en A3 à partir du second fichier, l’image sera pixelisée, ce qui affectera les formes, les contours et même les couleurs.

Pour surmonter les limites des logiciels disponibles dans le commerce pour traiter les nuages de points, Floor Dynamics a développé Pellego ™. Ce logiciel est sans perte. En d’autres termes, il utilise toutes les données brutes (Raw LIDAR Point).

Pour revenir à l’analogie de la photographie, nous avons un fichier mégapixel élevé, à débit binaire élevé, produit à partir d’un appareil photo reflex numérique de qualité utilisant un objectif haut de gamme avec stabilisation intégrée – pas un appareil photo de smartphone bon marché. Comme pour les appareils photo, le nombre de pixels (données) seul, ne garantit pas forcément la qualité de l’image. La taille de pixel utilisée par Pellego ™ pour générer ses cartes HD est de 50×50 mm.

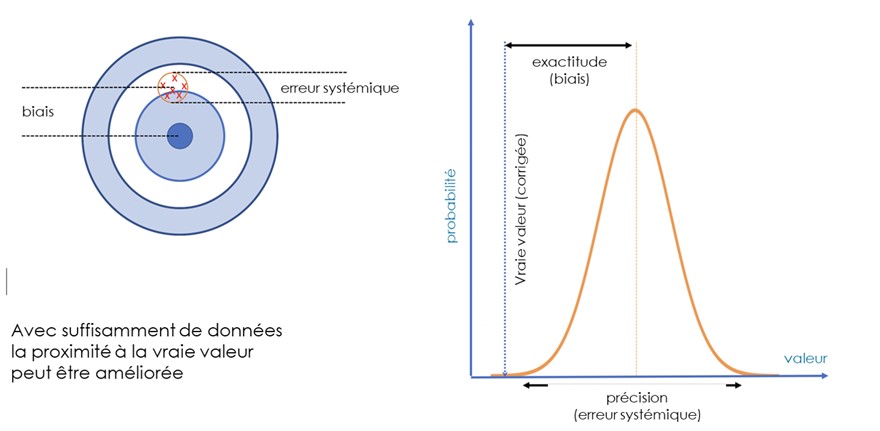

Chaque pixel, ou plot comme nous l’appelons, contient en moyenne environ 325 points Lidar (Light Detection And Ranging) individuels. L’image d’un dallage de 40 000 m2, typique d’un centre logistique robotisé, contient 16 millions de plots / pixels générés à partir de 5,2 milliards de données individuelles. Chacun de ces plots se voit attribuer une valeur z basée sur les informations contenues. Dans un article précédent, nous avons fait la différence entre exactitude et précision, qui sont tous deux des éléments d’une erreur. Avec suffisamment de points de données dans chaque plot et un étalonnage par rapport à un autre ensemble de données (instrument), nous pouvons calculer l’erreur systémique et le biais.

En conséquence, la confiance dans la justesse de la valeur Z assignée est augmentée, c’est-à-dire l’incertitude diminue.

Une fois que la carte HD a été produite, le calcul de la conformité par rapport à une norme particulière est un processus de comparaison de la valeur Z d’un plot à celle d’un autre. Une alternative utilisée pour extraire des valeurs d’une surface maillée dans un logiciel commercial consiste à prendre les valeurs des points lidar individuels les plus proches d’une position x, y donnée. Le problème avec cette méthodologie est que vous ne savez pas où se situent ces points sur la courbe de distribution. C’est cette forte incertitude liée à la prise d’une lecture individuelle ou à l’utilisation de données lissées qui donne lieu à un débat intense sur la précision (et la justesse) du scanning laser.

Visualisation des données

La façon dont les données sont visualisées est impérative pour leur compréhension. Nous savons tous que la perception et la signification d’un graphique peuvent être modifiées simplement en changeant les unités de l’axe. Les couleurs jouent également un rôle essentiel. Dans la plupart des cultures, le rouge signifie danger. Des facteurs comme ceux-ci sont également responsables de la critique selon laquelle la numérisation laser est excellente si vous ne voulez que de jolies images. Il n’est pas rare que des différents surviennent entre l’entreprise de sols et le client lorsqu’une dalle passe la spécification pour les numéros FF/FL, mais que le client s’inquiète et se concentre sur les grandes taches rouges provenant d’une carte thermique mal produite. On revient alors sur un nième contrôle avec les méthodes conventionnelles (si les délais contractuels ou normatifs de contrôle n’ont pas été dépassés).

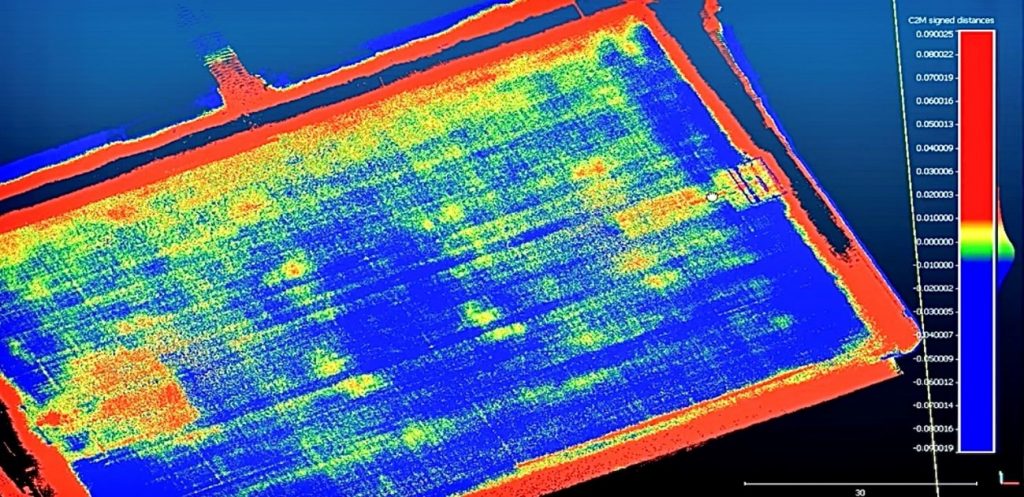

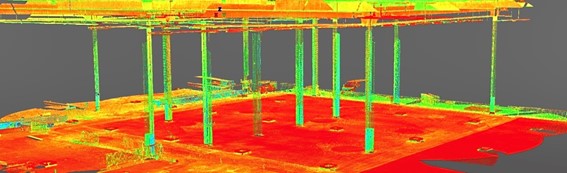

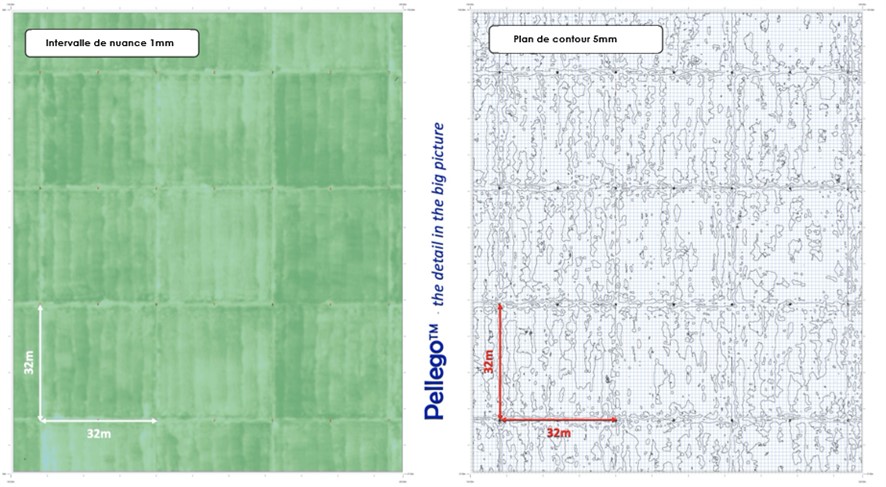

En mettant de côté tous les arguments techniques sur le type de scanner à utiliser et leur précision, ou non, fig. 4 montre quelques cartes issues d’un projet récent.

Le sol a été mesuré pour sa conformité FM2 à la 4e édition des recommandations techniques britanniques de la Concrete Society (TR34).

C’est un bon dallage bien exécuté avec panneaux sans joint de 1024 m2. Ce qui est étonnant, c’est que sur la carte de gauche, les bandes ombrées qui sont clairement visibles sont causées par la traction de la Laserscreed®. Il y a une différence d’élévation mineure de 2 à 4 mm sur les 4 m de largeur de la règle de la Laserscreed® (une pente de 0,05 à 0,10%). Si vous zoomez sur le fichier d’origine, il est même possible de voir l’impact des variations d’affaissement des coulages de béton dans certaines zones. En visualisant les mêmes données d’une manière différente, comme la carte de contour de 5 mm à droite, d’autres caractéristiques deviennent plus importantes. Il apparaît très clairement où se trouvent les joints de construction. Comme le sol a été cartographié quelque temps après la construction, nous ne savons pas ce qui a causé cela. Ce résultat peut être dû à des facteurs constructifs tels que la pose du joint ou la façon dont les bords sont terminés manuellement. Sinon, l’apparition de tuilage (“curling”) pourrait être à l’origine de ces différences de niveau. Si le sol avait été cartographié pendant la construction, puis à nouveau quelques mois plus tard, ce phénomène très courant aurait pu être mesuré.

Floor Dynamics utilise le scanner laser 3D comme l’un des outils pour collecter des données afin de produire une cartographie haute définition de la surface.

Floor Dynamics n’est pas une entreprise de numérisation laser et peut aussi bien traiter des nuages de points issus d’une société spécialisée, pour autant que le matériel et les protocoles de mesure suivent les recommandations précédemment décrites.

La cartographie HD fournit tout un monde d’informations précieuses qui sont exploitables afin d’améliorer continuellement la qualité de la construction. Leur utilisation est particulièrement importante pour optimiser la performance des installations logistiques automatisées ou robotisées. Le bon usage de cette technologie peut prendre plusieurs formes que nous nous appliquerons à développer prochainement.

De jolies images ou des cartes HD qui contiennent une mine d’informations précieuses ? Soyez en juges.

Christophe Cortinovis – COO RCR Industrial Flooring

(traduction d’après l’article de Andrew Keen)

BIBLIOGRAPHIE

[1] “ASCC 3-D Laser Scanning Study” – Concrete International Journal – William Paul and James Klinger, and Bruce A. Suprenant – Part 1 – Jan 2019, Part 2 – Feb 2020.

[2] Controlling Slab Flatness Automatically using Laser Scanning and BIM – F. Bosche and E. Guenet – ISARC 2014.

[3] Floor Flatness and Levelness in Modern Construction – ClearEdge3D In Concrete Contractor – August 5, 2020.

[4] DipstickÒ 2277 Road Profiler Operator’s Manual with RoadFaceÒ Data Collection Program 6.7x And RoadFace 6.1x – April 2017.