Actualités

19.10.20

Sols industriels en béton du 21ème siècle

Contrôle de régularité de surface des sols industriels

Depuis plus de 40 ans, les directives et standards de construction concernant les dallages en béton sur terre plein recommandent que les sols soient conçus, construits et mesurés en tenant compte du mouvement et de la direction des équipements de manutention, tels que les chariots élévateurs.

Des tolérances de libre circulation ont été introduites pour les dallages sur lesquels les chariots élévateurs peuvent tourner et se déplacer de façon libre et aléatoire, et des tolérances de mouvement défini ont été établies pour les sols où les engins de manutention sont limités à se déplacer sur un seul trajet, généralement dans une allée très étroite (VNA). Pour les dallages à mouvement libre et défini, les niveaux de tolérances ont été conditionnés principalement par la hauteur des systèmes de rayonnage.

Il y a plus de 30 ans, aux États-Unis, le système des numéros F était validé par l’Institut Américain du Béton (ACI) comme le moyen de contrôler la planéité des sols à mouvement libre. Les recommendations techniques britanniques de la TR34 ont introduit des limites de tolérance pour la régularité de surface. Le Royaume-Uni et les États-Unis ont adopté une représentation statistique pour les sols à libre circulation, en admettant deux limites:

- la mesure de la surface totale du sol pour chaque combinaison possible de sens de la circulation n’est tout simplement pas réalisable

- l’exactitude des équipement de contrôle (rapportée par les fabricants) n’est pas appropriée aux moyens de caractérisation pour les équipements de manutention (TR34 2e édition, 1994)

Lors de la mesure d’un mouvement défini, Européens et Américains ont adopté le profilographe comme moyen de collecter des données dans les traces des roues d’un chariot élévateur. Les évolutions électroniques de ces premiers appareils des années 70 sont toujours couramment utilisés.

Timing approprié des contrôles

Aux États-Unis et au Royaume-Uni, les tolérances des dallages ont été élaborées par des groupes de travail de l’industrie de la construction comprenant des membres de divers fabricants de chariots.

Reconnaissant l’équilibre entre la construction d’un sol avec un matériau qui est sujet au retrait, au curling, au fluage, au tassement et à la déformation sous charges, les directives américaines et britanniques ont précisé un calendrier normatif des prises de mesures.

Les États-Unis ont introduit une fenêtre de 72 heures après construction de la dalle. Au Royaume-Uni, TR34 2e édition a noté que «les controles doivent être effectués, si possible, le lendemain du coulage du béton». La dernière édition du TR34 (4ème) accepte désormais que 30 jours soient autorisés, mais néanmoins, ces dispositions impliquent invariablement que le dallage changera avec le temps, et ce qui est prouvé conforme aujourd’hui par un contrôle peut ne pas respecter les mêmes tolérances à l’avenir.

Évolutions de la logistique au cours du temps

Depuis les années 1990, l’utilisation des sols industriels a beaucoup évolué. Poussé par la demande des consommateurs, le secteur de la logistique repousse les limites de l’offre. Les racks sont montés plus haut, les chariots sont devenus plus rapidez, avec des roues plus dures et plus agressives pour les surfaces, l’intensité du trafic dans les entrepôts a été multipliée avec la généralisation du 24/7.

En parallèle, les programmes de construction ont été raccourcis. L’usage de la Laserscreed® s’est répandu , apportant la qualité et productivité par une construction mécanisée en phase avec la demande du secteur logistique. Le résultat a été une construction accélérée et des productions journalières de plusieurs milliers de mètres carrés par jour, avec des tolérances de niveau et de planéité de plus en plus restrictives.

Logistique du 21ème siècle

Poussé une nouvelle fois par la demande des consommateurs, l’environnement logistique évolue encore, de façon très brutale avec l’irruption du e-commerce. L’individualisation des livraisons directement au consommateur final chamboule l’organisation des entrepôts. La hauteur et la compacité des rayonnages n’est plus le facteur déterminant. C’est la circulation multidirectionnelle sur des étages entiers qui devient la nouvelle norme. Les bâtiments logistiques s’enrichissent de plusieurs étages. Dans ce contexte, les tolérances des sols ne sont plus guidés par la hauteur des racks. Le contrôles statistiques ne répondent plus au besoin des utilisateurs lorsque les exigences des nouveaux engins de manutention autonomes parcourent l’ensemble de l’entrepôt. Si une zone non contrôlée dépasse les tolérances nécessaires, l’ensemble du système de gestión logistique est affecté avec des conséquences importantes sur la productivité du site. En résumé, les limites de régularité de surface définies pour les véhicules guidés automatiques doivent être respectées en tout point et en tout temps.

Comment mesurer des spécifications sur mesure ?

Le bureau de consultants en sols industriels Monofloor a fourni des conseils spécialisés en dalles de sol et des audits de qualité tout au long de la construction pour plusieurs millions de mètres carrés de dallages de plateformes logistiques destinées au e-commerce .

Dans un marché basé sur la rapidité de livraison, nous avons vu différentes approches utilisées pour mesurer et valider la conformité aux spécifications sur mesure adoptées par le secteur.

Nous avons d’abord assisté à l’adoption des méthodes de contrôle par profilographe pour évaluer la conformité d’une spécification sur mesure. Sur un projet récent, 54 jours de coulage ont été programmés pour les dallages sur 3 niveaux de planchers . Pour valider la conformité aux spécifications, le profilographe a été utlisé pour près de 140 kilomètres de profils sur la surface des sols nouvellement construits.

Il a fallu presque autant de temps que la durée de construction pour étudier, analyser, rectifier la tolérance et valider le travail effectué à l’aide de la méthode du profilographe.

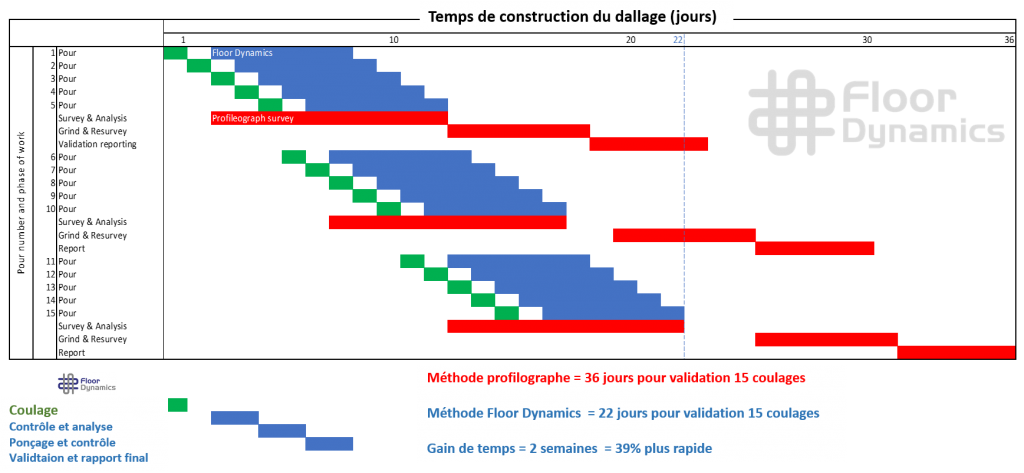

36 jours ont été nécessaires avant que la validation des 15 premières coulées ne soit réalisée. De la première mesure au profilographe jusqu’au rapport final, environ 90 jours ont été nécessaires.

Alors que 140000 mètres linéaires de sol ont été contrôlés, le profilographe n’a mesuré dans les faits que les lignes parcourues par ses roues, et par conséquent, la grande majorité de la surface du sol reste non mesurée. Cela laisse une forte incertitude pour les utilisateurs du bâtiment. Ils doivent espérer que leur entrepôt automatisé sera en mesure de fonctionner à 100% même sur les surfaces non contrôlées.

Nous commençons à voir des entreprises adopter la technologie du 21e siècle pour construire, étudier, analyser, affiner la tolérance et contrôler les sols. En utilisant des stations totales, des niveaux électroniques et des scanners laser tridimensionnels de haute précision, des étages entiers peuvent être inspectés plus rapidement qu’ils n’ont été construits. Des données intégrales peuvent être traitées presque instantanément, ce qui signifie que le ponçage à la bonne tolérance peut être réalisée dans les meilleurs délais. Dans une perpective encore plus dynamique, la vérification de l’atteinte des tolérances peut être démontrée avant que le sol ait fini de durcir, ce qui permet donc des corrections en temps réel lors de la construction.

Nous voyons maintenant des panneaux de dalles individuelles inspectés, poncés et validés conformes durant la pase de sèchage du béton. Sur un projet récent, avec le même cahier des charges sur mesure, 15 panneaux ont été mesurés, rectifiés et validés en 22 jours grâce aux cartes haute définition qui ont été produites.

La figure suivante présente une comparaison entre les deux chronogrammes.

Après 15 jours de coulage, une gain de 14 jours, de la construction des dallages à leur certification, été obtenu en utilisant un scanner laser par rapport à la méthode avec profilographe. Pour 54 coulages, ce sont des mois qui sont ainsi économisés sur l’ensemble du programme du projet.

La technologie de balayage par rayon laser est utilisée pour vérifier les tolérances du sol afin que des ajustements puissent être apportés lorsque le béton est encore plastique. Connu sous le nom de rectification en temps réel, ce processus commence à être utilisé par des entreprises spécialisées pour réduire massivement la quantité de ponçage final aux tolérances requises. Dans de nombreux cas, nous avons vu la nécessité de ponçage postérieur complètement supprimée.

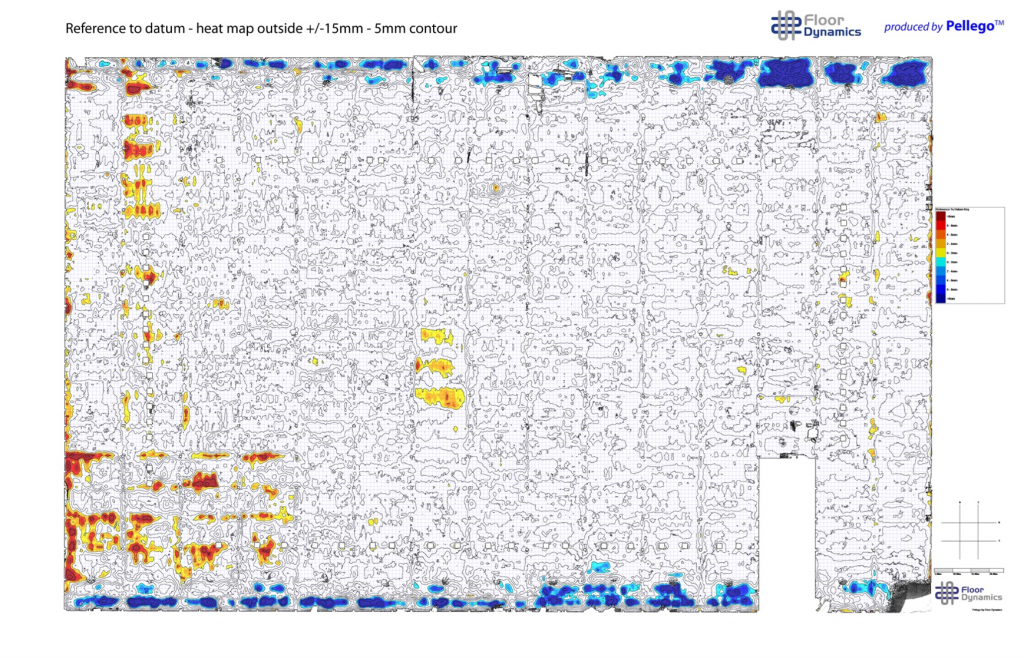

Des cartes haute définition des sols, comme celle illustrée ci dessous, sont utilisées pour fournir des informations en temps réel aux opérateurs de l’équipe de construction.

Cela implique que les tolérances de planéité atteintes s’améliorent de façon spectaculaire tandis que des mesures correctives rapides et précises des travaux sont effectués si nécessaire.

L’autre avantage décisif du contrôle par Scanner Laser 3D est que l’intégralité de la Surface est contrôlée, pas seulement dans les traces de roues d’un profilographe. Cela garantit aux utilisateurs du bâtiment que leur entrepôt fonctionnera, quelle que soit la manière dont ils choisiront de l’utiliser.

Remarques finales

Il a été reconnu il y a 30 ans que le manque d’exactitude des équipements de mesure de planéité pour sols industriels n’en faisait pas un moyen approprié de déterminer l’adéquation entre le sol et les équipements de manutention. Monofloor recommande aux géomètres spécialisés de démontrer l’exactitude, la répétabilité et la précision, que la technologie moderne soit utilisée ou non.

Le profilographe a été développé pour une utilisation dans un seul sens, des sols pour trafic à mouvements définis et dans ce domaine, il a fait ses preuves. Cependant, il est clair que les dallages pour circulation multidirectionnellle nécessitent une approche différente des méthodes d’évaluation. Il est impératif d’accélérer le contrôle de conformité sans perdre en pertinence et justesse des conclusions.

En utilisant la technologie du 21e siècle, les spécifications de dalles de plancher sur mesure peuvent être mesurées et validées rapidement et les programmes de construction sont réduits massivement. En son temps, le Laserscreed® a permis de construire de grandes surfaces de dallages à une vitesse et pour un niveau de qualité sans précédent. Aujourd’hui, le scanner laser tridimensionnel permet de mettre en service de grandes surfaces de sol en un temps inégalé et en respectant les nouvelles exigences des acteurs logistiques du e-commerce.

©Floor Dynamics

Christophe Cortinovis – COO RCR Industrial Flooring

Traduit de l’article rédigé par Tom Hancock, directeur Monofloor UK publié dans le magazine “Concrete Magazine” de Septembre 2020

RÉFÉRENCES BIBLIOGRAPHIQUES :

Concrete Society – Technical Report 34 2e édition, The Concrete Society, Camberley, 1994

Concrete Society – Technical Report 34 4e édition, The Concrete Society, Camberley, 2014

ACI 117-10 – Spécification des tolérances pour la construction et les matériaux en béton, American Concrete Institute, Farmington Hills, MI, 2010

ASTM E1155-96 – Méthode d’essai standard pour déterminer la planéité du sol (FF) et les numéros de niveau du sol FL, ASTM International, West Conshocken, PA, 2001