Artículos técnicos

17.06.20

Usando escáneres láser para medir la regularidad superficial del pavimento

Pregunta: ¿Qué escáner láser 3D debería usar para medir la regularidad superficial del pavimento?

Respuesta: Todo depende de lo que quieras conseguir.

Los escáneres de láser se han utilizado durante más de 50 años. Sus usos son muchos y vienen en una variedad de tipos, que van desde unos pocos cientos de euros para un simple dispositivo de mano, hasta sumas de 6 cifras para escáneres metrológicos. Mientras que los sistemas basados en drones se están volviendo más comunes, para la construcción, normalmente nos referimos al escáner láser terrestre (TLS). Estos son dispositivos basados en tierra, montados en un trípode u otro objeto fijo.

Si bien se utiliza comúnmente en la industria de la construcción, el uso de escáneres láser terrestres para medir pavimentos es algo nuevo y no es algo para lo que hayan sido diseñados específicamente. A grandes rasgos, los TLS pueden dividirse en cuatro categorías: de nivel inicial, profesional, de grado de inspección/ingeniería y de metrología. Lo que los diferencia es la precisión, el ruido, el alcance, la capacidad de medir y/o compensar el movimiento durante el uso y la portabilidad. En el caso de los BIM (modelización de la industria de la construcción), la precisión no es demasiado exigente, pero la portabilidad, la facilidad de uso y el precio, tal vez sean más importantes en la lista de prioridades. En el extremo opuesto de la escala, si se necesita una precisión de hasta 300 micras a 60 metros con muy poco ruido (alta repetibilidad), el precio de un láser metrológico es lo que hay que pagar.

Para dar una amplia imagen del perfil de la superficie, un escáner de nivel básico o de grado profesional puede ser más que adecuado. Estos instrumentos pueden ser muy útiles para escaneos rápidos en húmedo durante la fase de construcción del pavimento. Sin embargo, para medir y recoger datos adecuados para analizar la regularidad superficial del pavimento a nivel submilimétrico, como los que se requieren para comprobar la conformidad con las normas vigentes, sólo un escáner de grado de inspección/ingeniería es adecuado. Un escáner 3D como la gama Leica P40/P50, no sólo tiene la precisión angular, la precisión de alcance y el bajo ruido, sino que, con un compensador incorporado, los diminutos movimientos detectados por la vibración durante el escaneo se ajustan automáticamente. En una obra de construcción, la vibración es un riesgo siempre presente.

Entonces, ¿cómo se compara la precisión de un escáner láser 3D con la de los equipos de topografía más convencionales utilizados para medir la regularidad superficial del pavimento, como un perfilógrafo andante o rodante (Dipstick, etc.)? Esto puede ser una pesadilla para tratar de determinarlo. En primer lugar, todo fabricante de escáneres parece tener su propio método para citar las especificaciones. Tampoco es mucho mejor para el equipo de topografía “tradicional”. Con un poco de trabajo detectivesco, es posible hacer una comparación entre diferentes instrumentos.

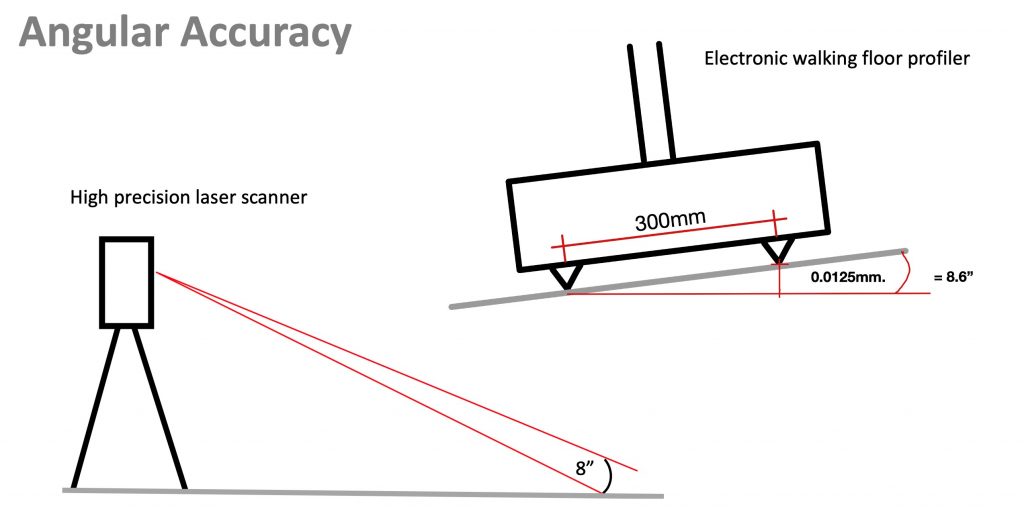

Para medir la elevación, la precisión angular vertical es el principal factor determinante. Para una Leica P40, esto se cita como 8 segundos de arco (hay 3.600 segundos de arco a 1 grado). Un Dipstick se cita con una precisión de 0,0125 mm. Sin embargo, una Dipstick o un perfilógrafo no miden el cambio de elevación. Lo calcula a partir del ángulo medido entre dos puntos por un inclinómetro incorporado. El siguiente diagrama lo explica.

Ambos instrumentos son esencialmente iguales. Hasta ahora todo bien. Sin embargo, los perfilógrafos más agradecidos tienen este error potencial entre 2 puntos discretos, a 300m o 1 pie de distancia. Cada medición sucesiva tiene un potencial de error igual, agravando el error a lo largo de la prueba. Un escáner láser, por el contrario, tiene el mismo error a lo largo de la distancia de los datos recogidos. El potencial de error de elevación crecerá cuanto más lejos del escáner, pero la precisión angular permanece constante. Como consecuencia, para controlar el error de elevación, los datos se recogen de múltiples ubicaciones de escaneo separados habitualmente 10m. Para comprender verdaderamente la fiabilidad de los datos recogidos por los diferentes métodos, tenemos que considerar la incertidumbre y el intervalo de confianza de todo el proceso de prueba. Ese es otro tema para un artículo futuro.

Andrew Keen – CSO RCR Flooring Services